To wcale nie jest trudne, jak się ... umie - powie każdy fachowiec, który taką operacje przeprowadza wielokrotnie. Rzecz w tym, że serialik poradnikowy Tadeusza Lisa adresowany jest do debiutantów. To wcale nie jest trudne, jak się ... umie - powie każdy fachowiec, który taką operacje przeprowadza wielokrotnie. Rzecz w tym, że serialik poradnikowy Tadeusza Lisa adresowany jest do debiutantów. Opisany wariant dotyczy konstrukcji prostszej, czyli takiej w której wał nie ma dodatkowego łożyska na zewnątrz kadłuba.

Bo jak wiecie do wyznaczenia linii prostej potrzebne są 2 punkty, a łożysko poza kadłubem jest jak ta trzecia osoba w małżeństwie.

Wspominam o tym nie bez powodu, bo swoje doświadczenia w tej materii mam.

No to do roboty !

Żyjcie wiecznie !

Don Jorge

--------------------------------------------

Wiercimy kadłub i osadzamy pochwę

Grupka naszych Czytelników zgłosiła wywiercenie otworu w stewie rufowej, w którym ma być osadzona pochwa, jako spore wyzwanie. Pytania dotyczyły zarówno wyznaczenia geometrii, jak i wykonania samego otworu fi=40, czyli typowej pochwy dla wału 25 mm. W rzeczywistości rzecz jest dużo prostsza niż by się mogła wydawać – ale sugeruję trzymanie się poniższych wskazówek. Sposób który Wam prezentujemy nadaje się do łódek o dowolnym kształcie części dennej. W przypadku jachtów o płaskiej, wznoszącej się ku tyłowi linii dna proponujemy w miejscu wyjścia pochwy dolaminowanie małego skegu, do którego będzie przykręcona obudowa tylnego łożyska gumowego. Za każdym razem w pierwszym kroku musimy starannie wyznaczyć przebieg linii wału. Aby to wykonać przygotujcie dwie pary tyczek geodezyjnych z podstawami oraz dwoma poprzeczkami Rys. 1. Najwygodniej jest je wykonać z listew 20 x 20 osadzonych w podstawie z deski calowej. Tyczki muszą być wyższe niż krawędź burt.  Rysunek 1. Sposób precyzyjnego wyznaczenia kąta pochylenia wału w kadłubie .

Najpierw przy pomocy pionu mierzymy wysokość od górnej poprzeczki do punktu wyjścia wału wyznaczonego przez model silnika. Następnie przesuwamy tyczki (oczywiście podłoże musi być równe – na przykład wypoziomowane deski) i używając drugiej poprzeczki wyznaczamy centralnie punkt wiercenia – mierząc jednocześnie odległość bazową B. Obliczamy kąt pochylenia wału α2.. – pamiętając że funkcja ATAN w EXCEL-u zwraca wartość w radianach, więc wynik mnóżcie przez 180/PI, aby otrzymać wartość w stopniach. Obliczony kąt nie powinien się różnić o więcej niż kilka stopni od kąta α1. Jeżeli jest inaczej to znaczy, że popełniliście jakiś większy błąd przy wyznaczaniu geometrii łoża. Ale to się rzadko zdarza. Musicie być jednak maksymalnie dokładni, gdyż w przypadku jachtów z płaskim dnem ryzykujecie przy błędach pomiaru albo kolizję śruby z dnem, albo jej zbyt duży kąt pochylenia – a tym samym niższą sprawność, a w skrajnym przypadku – kłopoty ze smarowaniem silnika w ciężkiej pogodzie (smok pompy olejowej może wychodzić nad lustro oleju w misce). Nie pamiętam czy pisałem, że stara szkutnicza zasada dotycząca elementów regulacyjnych silnika w 3D brzmi: IBIBI – czyli inch by inch by inch. Oznacza to, że możliwość regulacji silnika w trzech wymiarach w granicach cala jest wystarczająca, aby mieć idealnie wyprowadzoną linię wału – o ile prawidłowo poprowadziliście pomiary. Stosując się do tej zasady nigdy się nie zawiodłem. W ostatniej instalacji na Donaldzie Marek tak precyzyjnie wytyczył przebieg wału śrubowego, że osadzony na poduszkach silnik w ogóle nie wymagał dotykania śrub regulacyjnych. Nie było to łatwe zadanie, bo wykonany uprzednio otwór pochwy przez amatora-szkutnika „rzuciło” aż o 7 stopni w bok. Poprawienie tego w wąskiej stewie Donalda byłoby ekstremalnie trudne – więc rozwierciliśmy stary otwór pod nową pochwę i przestawiliśmy na poduszkach silnik. Przed wierceniem musicie włożyć niewiele pracy – ale za to dużo uważności w przygotowaniu płaszczyzny odniesienia tylnicy. Pomagają opisane wcześniej tarcze listkowe. Przesadziliście? Nie szkodzi. Nakładacie szpachlówkę epoksydową – i jeszcze raz. Mając gotową płaszczyznę idealnie prostopadłą do osi przyszłego wału osadzacie szpilki którymi przykręcicie obudowę tylną pochwy (patrz poprzednie artykuły). Geometrię tylnicy najwygodniej jest wyprowadzić przycinając ze sklejki wzornik z kątem α2 oraz pionem z juzingu i na przykład nakrętki. Wszystko spokojnie schnie, a Wy w tym czasie przygotujecie sobie tylne prowadzenie wiertła. Z klocka i kawałka sklejonej deski wykonujecie tuleję wiertarską w sposób pokazany na rysunku 2. Jeżeli macie po ręką tokarkę to możecie po prostu wykonać ją w jednym przebiegu z kawałka kantówki (np. 120 x 120). Ważne jest, aby otwór (fi=18) był idealnie prostopadły do podstawy. Zatem: albo tokarka i wiertło osadzone w koniu albo wiertarka kolumnowa i sklejka mocowana do podstawy śrubami młotkowymi (wcześniej wykonajcie otwory pod szpilki). Zastanawiacie się dlaczego akurat fi=18?. Odpowiedź: praktyka warsztatowa. Jest to rozsądny kompromis między mocą typowej wiertarki ręcznej (900-1300W), a sztywnością niekrótkiego wiertła (patrz niżej).  Rysunek 2. Tuleja wiertarska gwarantująca prawidłowość kierunku wiercenia w jego początkowej fazie .

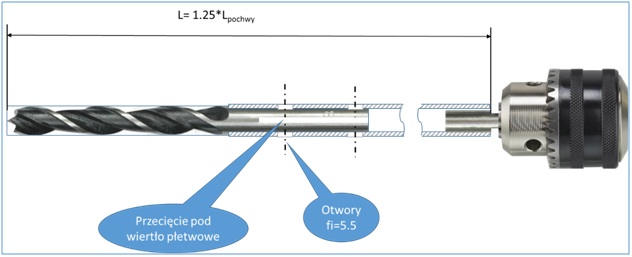

Przykręcamy tuleje wiertarską do stewy i bierzemy się za przygotowanie wiertła o długości (bagatela!) 1.25 długości pochwy. Ale tak naprawdę jest to niezwykle proste. Popatrzcie sami.  Rysunek 3. Konstrukcja długiego wiertła . Zataczamy uchwyt wiertła, tak aby suwliwie wpasował się w stalową rurkę. Następnie spawamy je w 4 punktach otworowo. Mając osadzone wiertło frezem piłkowym (uwaga! można to bez problemu zrobić na tokarce, analogicznie jak rowek pod klin opisany w poprzednim artykule) pod przyszłą płetwę wiertła, które powierci otwór do pożądanej średnicy pochwy. Teraz przewiercimy jeszcze dwa otwory pod śruby mocujące płetwę – fi=5.5 przy założeniu, że użyjemy śrub M5. Dotaczamy uchwyt tylny i również jego wspawujemy otworowo. Wiertło jest gotowe. Zatem do dzieła. Wprowadzamy delikatnie wiertło w tuleję wiertniczą i bez przesadnego nacisku wiercimy otwór. Bardzo się pilnujemy, aby nie przeginać wiertarki. Praktycznie operacja przebiega bez drgań – o ile utrzymacie wiertarkę w osi. W nagrodę wiertło wyjdzie Wam bardzo blisko punktu, który oznaczyliście jako optymalny przy pomocy modelu silnika. Teraz wyciągamy wiertło i DEMONTUJEMY CHWILOWO TULEJĘ WIERTARSKĄ. Zakładamy płetwę i mocujemy ją śrubami (rys. 2). Na wiertło nasuwamy koszulkę termokurczliwą i obciskamy ją gorącym powietrzem. Ponieważ otwór na średnicę nieco większą niż 18 mm (bicie wiertła) koszulka zapewni jego suwliwe prowadzenie. Powiększamy otwór, ale tylko do momentu, gdy schowa się cała płetwa. Nakładamy powtórnie tuleję wiertarską i znów z małym posuwem wykonujemy idealny otwór. Od czasu do czasu cofamy wiertło, aby umożliwić lepsze ułożenie się drobnych wiórów odrzucanych przez wiertło. Demontujmy tuleję i kompresorem usuwamy wióry od środka (albo odkurzaczem od zewnątrz). Czyścimy otwór szmatą na linkach nasyconej acetonem. Smarujemy pochwę sikaflexem i gładko wsuwamy. Sikaflex idealnie zwiąże się z kadłubem, w czym pomogą mu śrubowe rysy pozostawione przez wiertło płetwowe. Pamiętajmy też o obfitym posmarowaniu płaszczyzny tylnego uchwytu, przed jego dociśnięciem nakrętkami mocowanymi na szpilkach. Poczekajmy trochę (ze 3-4 godziny) aż Sikaflex zwiąże. W międzyczasie przygotujemy jeden praktyczny drobiazg.  Rysunek 4. Montaż wiertła płetwowego do wykonania docelowej średnicy otworu do osadzenia pochwy .

Na allegro kupujecie wskaźnik laserowy za 1 zł (3.75 z przesyłką i bateriami pastylkowym .i). Dotoczcie tulejkę (tekstolit, drewno, tarnamid) aby go osadzić na wcisk na końcu wału śrubowego. Oczywiście najpierw od tyłu wsadzacie wał.

Rysunek 5. Tani i użyteczny wskaźnik laserowy .

Promień lasera wyznacza Wam przedłużenie linii wału. Teraz na modelu silnika regulujecie poduszki, tak, aby czerwona linia lasera idealnie pokryła się z czerwoną linią na pionowej sklejce modelu. I już! Demontujecie laserek, wstawiacie przednie uszczelnienie (jego opis w następnym artykule) wyjmujecie model, wstawiacie silnik. Może będzie potrzebna jakaś drobna korekta na poduszkach (1-2 obroty nakrętek) – ale o tym Wam powie szczelinomierz włożony pomiędzy obie tarcze sprzęgła elastycznego. To proste, szczelina musi być identyczna na całym obwodzie. Sprawdzamy to szczelinomierzem samochodowym. Operację powtarzamy po 10, 50 i 100 motogodzinach pracy – potem powinno być już dobrze. Kontrola – raz na sezon.  Rysunek 6.

.

Podłączamy paliwo, wydech i instalację. Z węża ogrodowego podajemy wodę chłodzącą (pamiętając o tylnym łożysku gumowym). Odpalamy silnik, wciągamy na fale cztero lub sześciopak napoju bogów i przez godzinę pracy silnika rozkoszujemy się jego bezwibracyjną pracą (ale ostrożnie z przegazówkami). Potem sprawdzamy jeszcze raz geometrię, dociągamy opaski zaciskowe i zabezpieczamy Elektrosolem wsuwki. Po względem silnikowym jacht jest gotowy do wodowania. Prawda, że proste? Jeżeli jednak chcecie to wykonać bez stresu, to przyjmijcie, że jest to jednak dzień pracy. Ale jaka radość! Pozdrawiam cały klan SSI

Tadeusz

--------------------------------------------------------------------

PS. Jeżeli macie już istniejący otwór w kadłubie, a chcecie przejść na większy rozmiar wału, wtedy możecie wykonać nieco prostszą głowicę wiertniczą. Pokazaliśmy ją na fotografiach

Rysunek 7. Prosta głowica wiertarska do powiększenia istniejącego otworu w kadłubie .  Rysunek 8. Przednie prowadzenie działa nienagannie centrując się w istniejącym otworze .  Rysunek 9. Tylne prowadzenie centruje się już w powiększonej średnicy .

Rysunek 10. Przy ostrym wiertle całkowicie wystarczająca jest mała wiertarka akumulatorowa. Nie jest potrzebny duży nacisk =======================================================================================================

Ilustracja do komentarza:

|