Udało mi się namówić Michała Kozłowskiego do poszerzenia tematyki jego newsów w SSI. Do tej pory Udało mi się namówić Michała Kozłowskiego do poszerzenia tematyki jego newsów w SSI. Do tej pory

czytaliście w SSI jego obserwacje rejsowe z dzikich ostępów północnego Bałtyku, a zwłaszcza pozostałości sowieckiej obecności na wybrzeżach Estonii i Łotwy. Podzielam jego pasję semiarcheologiczną. To bardzo ciekawe i pouczające. Takie wycinkowe przyczynki do historii upadku sowieckiego kolonializmu. Jak mało kto rozumiem pasje pionierów i odkrywców . Tym razem Michał pisze o pionierskich czasach w swoim warsztacie szkutniczym. Nowe narządzia, nowe materiały, nowe technologie. Z rozrzewnieniem wspominam jak to kiedyś, kiedyś przywiozłem z Zachodu elektryczną, ręczną wyrzynarkę do sklejki m-ki Black&Decker. . Boże – to była w moim warsztaciku rewolucja. Czy dziś ktoś może sobie wyobrazić jakim trudem było przed laty wycinanie krzywizn ręczną piłką – „otwornicą” ? A czy ktoś pamięta kleje kazeinowe ? Nowe przyszło. Na Bałtyku raczej mało atrakcyjne. Kto ma wątpia – zapraszam do najbliższej nowoczesności – Hoche Dune na przykład. Urocze miejsce ? Można się zauroczyć na całe życie. Michała tam nie spotkacie. A news ten bardzo mi się podoba. Proszę o więcej. Zwracam uwagę na nowy portrecik Autora. Maskujcie się, dystansujcie się, nie wałęsajcie się. Żyjcie wiecznie ! Don Jorge ---------------------------------------- Cześć Don Jorge, Kraje poradzieckie się bardzo szybko zmieniają i za kilka lat ten osobliwy czar pryśnie. Na Zachodzie zmian istotnych nie będzie i za kolejne dziesięć będzie podobnie. Gdy słyszałem że w Danii przed sobotą z portów wypływa tłum jachtów i okolica się zaludnia to już mnie zniechęciło. Nie potrzebuję odwiedzać sławnych i pełnych turystów kurortów. Dla mnie są pasjonujące bezludne wyspy np: https://www.facebook.com/100001779993894/videos/2378434032225907 Albo takie porty: https://www.facebook.com/100001779993894/videos/1440525956016724 Na ten rok miałem przygotowany plan płynięcia do Botnickiej. Miałem opracowane wiele kompleksów podziemnych bunkrów szwedzkich do zobaczenia. To jeden z nich: https://www.youtube.com/watch?v=wxN_j8M0oJ8 Niestety na taką trasę potrzeba dużo czasu. Napisałem inny artykuł, mam mieszane uczucia czy jest ciekawy. Mi się łezka w oku kręci przy czytaniu. Może kogoś zainteresuje. Pozdrawiam Michał -------------------------------------------------------------------------------------------- Buduję jachty ponad ćwierć wieku i obserwuję zmiany technologii i narzędzi. Zaskoczyło mnie jak drobne narzędzia mogą zupełnie zmieniać metody budowy. Robiąc gretingi trzeba było wkręcić ponad 200 wkrętów. Po takiej pracy na środku dłoni pozostawał odcisk od wkrętaka. Goił się do czasu robienia kolejnych gretingów. Ktoś wpadł na pomysł, aby końcówkę wkrętaka zamocować w wiertarce ręcznej na korbkę. Dziś się z tego śmieję, ale wtedy był to wynalazek znakomicie przyspieszający pracę. Wkręty były oczywiście wyłącznie mosiężne. Każdy wkręt musiał być ustawiony nacięciem wzdłuż słojów drewna. Pierwszy wkrętak elektryczny mój szef trzymał w szafie i tylko w wyjątkowych sytuacjach pozwalał użyć. Dziś widzę szkutników pracujących kilkoma wkrętarkami, bo szkoda czasu na zmianę wierteł i bitów. Wkręty mosiężne zostały wyparte przez nierdzewne.

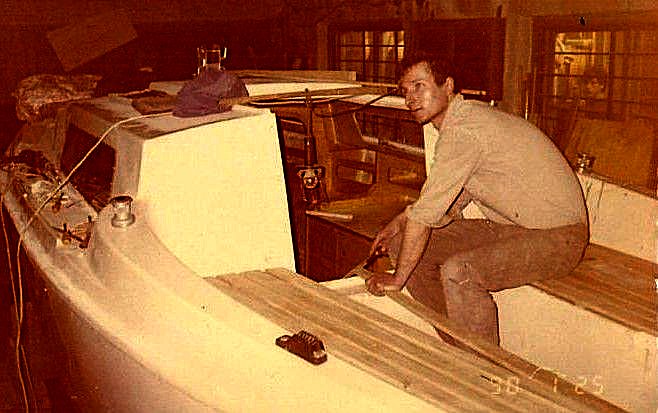

Michał Kozłowski w warsztacie szkutniczym - lata 90-te. . W zabudowie wnętrza stosowano kiedyś wkręty cynkowane albo wręcz czarne. Łebki były kołkowane albo ukrywane pod szpachlą. Takie wkręty po kilku latach piękne nie były. Gwoździe miedziane, wycinanie podkładek z blachy miedzianej i nitowanie to już mało, kto pamięta. Teraz wkręty nierdzewne są łatwo dostępne. Każdy jacht musiał mieć listwę odbojową z drewna. Wyparły je profile z pcv. Teraz nowoczesne jachty w ogóle odbojnic nie mają. Szkutnicy się cieszą, bo będzie dużo pracy z naprawami burt. Płetwy sterowe robiono ze sklejki obrobionej i zalaminowanej. W dolnej części często wstawiano krążek z ołowiu, aby płetwa sama tonęła. Po kilku latach takie płetwy nasiąkały wodą i gniły od środka. Teraz płetwy są robione z laminatu na rdzeniu z pianki. Dobrze zrobiona płetwa wytrzymuje wiele lat. Często pokłady jachtów nie były wzmocnione przekładką. Przed budową odwracało się pokład i wklejało paski pianki na szpachlę. Po wyschnięciu się szlifowało powierzchnię i laminowało. W miejscach montażu okuć wstawiano dębinę albo sklejkę. Nie było to dobre rozwiązanie, gdy podciekła woda to takie wzmocnienie ze sklejki gniło. Później oprócz uszczelniania trzeba było wymieniać wzmocnienie. Dopiero po wielu latach zaczęto stosować wstawki z aluminium zamiast drewna. Pasy pianki na przekładkę cięliśmy z odpadowych ram do obrazów \wykonanych z pianki\. Innym źródłem przekładki były płyty pianki izolacyjnej. Taką piankę łatwo się cięło piłą taśmową i szybko obrabiało. Po kilku latach w miejscach bardziej obciążonych taka przekładką potrafiła się oderwać od pokładu. Naprawa takiej usterki była wielkim kłopotem. Po wstawieniu grodzi i koji nieraz burty były piankowane. Dodawało to sztywności burtom i izolowało. Zaprzestano to robić, bo było pracochłonne. Szlifierki oscylacyjne były od dawna, ale do grubszego szlifowania szukano innych narzędzi. Szlifierka kątowa z tarczą filcową i papier ścierny przyklejany butaprenem. Wiertarka z tarczą gumową i papierem mocowanym wkrętem na środku. Były to narzędzia wymagające dużo wprawy, bo łatwo było nimi uszkodzić powierzchnię szlifowaną. Szlifierki mimośrodowe i papiery mocowane rzepami całkowicie wyparły opisane "wynalazki". Na klejenie masztów drewnianych już się nie załapałem. Miałem okazję tylko je naprawiać i konserwować. Pierwsze maszty robiłem z profili i mocowałem samodzielnie na nich okucia nitami aluminiowymi. Profile nie były anodowane. Już były nierdzewne liny stalowe, tylko niemiłosiernie się rozkręcały. Przed przecięciem trzeba było najpierw je zabezpieczyć. Zaplatanie lin to już wtedy była historia i sam tylko kilka szplajsów zrobiłem. Podziwiałem zaplecione liny, gdzie nie było widać końca splotu. W trakcie zaplatania wycinano po jednym druciku by pocienić splot. Jeden koniec liny wymagał dwóch godzin pracy. Dziś na liny zakładam końcówki i walcuję. Na początku nie miałem zaufania do takich zakończeń. Wymagają minuty pracy i faktycznie wytrzymują więcej niż lina. Pod dużym obciążeniem lina pęka na granicy końcówki, ale się nie wysunie. Rolery zaczęły się pojawiać w bogatszych jachtach. Sztywne sztagi pojawiły się później. Patenty do kładzenia masztów przyszły razem z większymi jachtami. Zabudowując wnętrze skorup laminatowych zawsze miałem problem jak zamocować dopasowaną gródź, aby można było ją spokojnie przylaminować. Stosowałem różne metody, ale bywało, że element sklejkowy przesunął się podczas laminowania. Wklejano w kilku punktach laminatem przyspieszonym tak naftanianem, że nabierał ciemno zielonego koloru, chodziło o maksymalne skrócenie czasu wiązania. Taki laminat miał nędzną wytrzymałość, ale stabilizował pozycję grodzi do dalszego laminowania. Później pojawiły się opalarki, nimi zwykły laminat można było zmusić do szybkiego związania oczywiście też psując jego wytrzymałość. Często dodatkowo podczas podgrzewania laminat odłaził od sklejki i po utwardzeniu wymuszał wycięcie. Dopiero po utwardzeniu laminatu można było spokojnie chodzić obok wklejonej grodzi i wstawiać kolejne. Przełom nastąpił z chwilą zastosowania pistoletu do kleju na gorąco. Gródź można wkleić w minutę i budować dalej. Pistolet taki ma jeszcze wiele innych zastosowań i dziś trudno sobie wyobrazić pracę bez niego. W chemii też nastąpiło sporo zmian. Najpierw twierdzono, że do wklejania grodzi trzeba koniecznie stosować epidian, ponieważ żywice poliestrowe nie będą trzymały dostatecznie drewna. Jedynie do sklejania jachtu stosowano żywice poliestrowe. Zaufania do żywic nie było i wszelkie łączenia pokładu z kadłubem były dodatkowo skręcane śrubami. Jeszcze w dokumentacji „Sasanek” były zaznaczone śruby, co 15 cm na kołnierzu. Pamiętam pierwszy jacht, w którym z dużymi obawami zrezygnowałem ze skręcania śrubami kołnierza. Później okazało się, że grodzie wklejone poliestrem też się trzymają dostatecznie. Żywice poliestrowe oczywiście wymagały dodawania przyspieszacza -naftenian kobaltu. Dodatkowo niemiłosiernie spływały z pionowych laminowań, więc grodzie były oklejane. Po wstępnym zżelowaniu laminatu odcinano go nożem i usuwano nadmiar razem z papierem i taśmą klejącą. Pojawiły się żywice tiksotropowe z optycznym wskaźnikiem żelowania, przyspieszacz też już jest dodany przez producenta. Wnętrza bakist malowano rożnymi farbami, jedyne godne polecenia to były farby epoksydowe. Niestety trudno dostępne i stosowano też inne: chlorokauczukowe i poliuretanowe- to czas błędów i wypaczeń... Topcot pojawił się później. Próbowano go wytwarzać z żelkotu robiąc różne sztuczki ze świecami ze zmiennym szczęściem... Trochę później poznałem ciekłą parafinę. Dziś można zamówić topcot w dowolnym kolorze. Do klejenia drewna najlepszy był klej cascamit. Proszek rozrabiany wodą i otrzymywaliśmy klej wodoodporny. Niestety trzeba było robić często kolejne porcje, bo po dodaniu wody szybko wiązał. Te dodawanie wody kropla po kropli do dziś pamiętam, kilka kropel za dużo czyniło istotną różnicę. Cascamit trzymał znakomicie. Wiele giętych rumpli było nim klejonych. Często klejono też epidianem z dodatkiem krzemionki. Dziś rumpel to zazwyczaj okucie wygięte z rurki nierdzewnej. Kolejną zmianę widać w materiałach do wklejania okien z plexy. Pierwsze moje doświadczenia to auto kit, mnóstwo wkrętów i często pęknięte okno już przy montażu... Pracowałem kilka miesięcy w Holandii i wracając przywiozłem trochę supernowoczesnego materiału - mas silikonowych. Byłem tak dumny ze znakomitego interesu, a w Polsce po powrocie widzę wszędzie w sklepach silikon... Silikony były stosowane do wklejania okien i uszczelnień okuć, ale zostały wyparte przez znacznie lepsze masy poliuretanowe. Teraz wkręty już nawet są zbędne przy oknach, bo klej faktycznie trzyma. Gdy potrzebowałem przykleić listwę do sklejki polakierowanej zdzierałem lakier i przyklejałem klejem do drewna. Potem trzeba było powtórnie polakierować. Teraz do powierzchni lakierowanych i laminatu można przykleić listwę masą poliuretanową. Nawet całe panele z laminatu lub sklejki są tak wklejane. Pasy na burtach, nazwy i numery były malowane, a dziś wszystko zastąpiła folia samoprzylepna. W lakierach do drewna rewolucji nie zauważyłem, przestano robić elementy drewniane na zewnątrz jachtów i po kłopocie. Jedynie tek przetrwał na pokładach jachtów, kiedyś zbyt drogi dla Polaków. Smutek mnie tylko nachodzi, gdy na kolejnych wystawach widzę meble jachtowe ze sklejki z fornirem sztucznym. Dziś płyty z HPL tak dobrze naśladują drewno, że bywają mylone z fornirem naturalnym. HPL nie wymaga lakierowania i wygląda znakomicie. Jest też odporny na zarysowania. Ta technologia narzuciła kanciaste krawędzie oklejone taśmą. Listwy drewniane zostały zastąpione paskami sztucznego forniru. Jak tanie meble z lat osiemdziesiątych. Meblościanki drewnopodobne były już za Gierka, ale meble drewniane powróciły do łask. Teraz obserwujemy to w jachtach. Zabudowa kanciasta z hpl z ostrymi krawędziami wykończonymi sztucznym fornirem, wszystko tłumaczone modą i nowoczesnością. Brak listew wykończeniowych upraszcza i przyspiesza produkcję. A kiedyś podziwiałem meble wykończone giętymi elementami z klejonych listew. Wchodzę i obijam się o kanciaste krawędzie. Im mniej szafek tym lepiej, tylko czy na pewno dla kupującego. A gdzie się podziały gięte wykończenia i naturalne drewno. Za sufitami i burtami wykończonymi boazerią nie tęsknię. Dziś wnętrza jachtów zamiast drewna napełniły się ogrzewaniami, lodówkami, ekspresami do kawy i telewizorami. Michał

|