MARYNIZACJA SILNIKA (16)

Tym razem porady przede wszystkim dla armatorów jachtów motorowych. Duże silniki robią więcej hałasu, a więc jest co tłumić. Nic dziwnego, że podczas konsultacji na temat żeglowania do Pucka - "motopmpy" były na celowniku. Pole do kolejnego popisu Tadeusza Lisa, któremu motorowodniacy są winni wdzięczność. Od razu zastrzegam - wcale nie taką, jaką była myśl przewodnia starożytnych Fenicjan. SSI to pub gentlemanów :-)

Tym razem porady przede wszystkim dla armatorów jachtów motorowych. Duże silniki robią więcej hałasu, a więc jest co tłumić. Nic dziwnego, że podczas konsultacji na temat żeglowania do Pucka - "motopmpy" były na celowniku. Pole do kolejnego popisu Tadeusza Lisa, któremu motorowodniacy są winni wdzięczność. Od razu zastrzegam - wcale nie taką, jaką była myśl przewodnia starożytnych Fenicjan. SSI to pub gentlemanów :-)Żyjcie wiecznie !

Don Jorge

-------------------------------------------------

Marynizacja (15) O ultra-cichych tłumikach przepływowo refleksyjnych dla silników jachtowych (głównie motorowych)

Jeden z naszych Czytelników, Kolega Ryszard (SMK-75) ze Szczecina zainteresował się wykonaniem bardzo cichej linii wydechowej do swojej motorówki – bardzo, cichej to jak rozumiem w standardach szpitalnych czyli 28-32 dB. Ponieważ pytania takie się ponawiają postanowiliśmy z Jurkiem wyjść naprzeciw i opublikować szkic takiego układu, przy nietypowym założeniu, że będzie to układ z zewnętrznym płaszczem wodnym (aby uniknąć komplikacji związanych z kłopotliwymi na szybkich łodziach motorowych zamkami wodnymi – ang. waterlock).

Otóż musimy zdawać sobie sprawę, że przy stosunkowo nisko osadzonych silnikach łodzi motorowych oraz znacznych przyspieszeniach (opóźnieniach) przy przejściu z pływania wypornościowego do ślizgowego (i odwrotnie) woda z układu zamka wodnego lubi wracać do cylindrów – które jednak z natury rzeczy za tym nie przepadają. Zatem zaprojektowanie tłumika z zewnętrznym płaszczem wodnym wydaje się dla małej motorówki rozwiązaniem racjonalnym.

Przede wszystkim, zachęcałbym kolegów, którzy chcą sami budować takich układ do przestudiowania napisanego prostym językiem artykułu o układach wydechowych: http://www.google.pl/url?sa=t&rct=j&q=&esrc=s&source=web&cd=2&ved=0CC8QFjAB&url=http%3A%2F%2Fwww.intercars.com.pl%2Fpliki%2FPLK%2FUklady_wylotowe_silnikow_po_korekcie.pdf&ei=1Q_2UseJG4exhAfMp4DQBw&usg=AFQjCNFx4XgjO-hhRvLl-eAsRWUZeRfurw&bvm=bv.60983673,d.ZG4

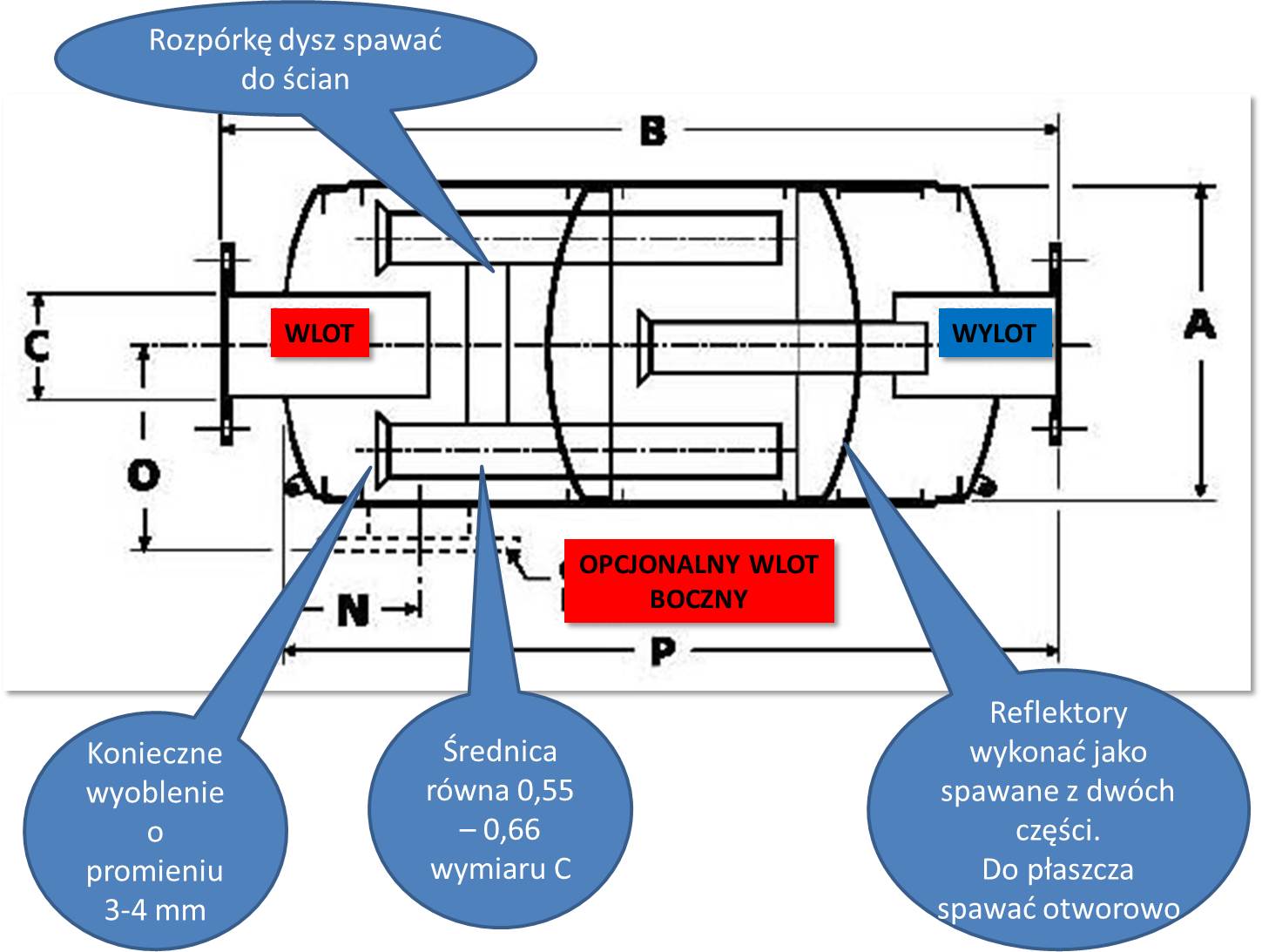

Rys. 1 - Konstrukcja pierwszego tłumika (semi-suchego)

.

Proponowany przez nas układ geometryczny został opracowany przez firmę Mesamarine.

Tabela 2 - Wszystkie wymiary w milimetrach, waga w kilogramach. Stal 1.5-2.5 mm 316 L

.

Dla uproszczenia podajemy jako główny parametr geometryczny wlot tłumika C, który powinien odpowiadać średnicy oryginalnej rurze wydechowej przewidzianej przez producenta dla danego typu silnika. Uwaga:

1. Wymiar N zbliżony do maksymalnego stosujemy, gdy zależy nam na bardziej basowym brzmieniu silnika lub pływamy zwykle z 75-85% obciążeniem silnika.

2. Wymiar N zbliżony do minimalnego stosujemy dla eksploatacji trolingowej to jest 45-65% mocy nominalnej (żeby utrzymać pewne przeciwciśnienie w cylindrze) – co zdecydowanie polepsza ekonomikę spalania.

Dla uproszczenia podajemy jako główny parametr geometryczny wlot tłumika C, który powinien odpowiadać średnicy oryginalnej rurze wydechowej przewidzianej przez producenta dla danego typu silnika. Uwaga:

1. Wymiar N zbliżony do maksymalnego stosujemy, gdy zależy nam na bardziej basowym brzmieniu silnika lub pływamy zwykle z 75-85% obciążeniem silnika.

2. Wymiar N zbliżony do minimalnego stosujemy dla eksploatacji trolingowej to jest 45-65% mocy nominalnej (żeby utrzymać pewne przeciwciśnienie w cylindrze) – co zdecydowanie polepsza ekonomikę spalania.

Tabela 3 - oczekiwane spektrum tłumienia

.

W tym wypadku nie słuchamy rad starych „fachowców” i nie wpychamy do tłumika żadnych wełen mineralnych – TO JEST TŁUMIK INTERFERENCYJNO-ABSORPCYJNY (nazywany czasami refleksyjnym). Montujemy go jako pierwszy możliwie blisko kolektora. Jeżeli izolowanie tkaniną żaroodporną nie pomoże (mamy bardzo ciasną komorę silnikową i ciężko ją wentylować), wtedy naspawujemy dodatkowy płaszcz wodny. Odległość między ściankami płaszcza minimum 7-12 mm. Tak wykonany tłumik charakteryzuje się doskonałymi parametrami akustycznymi, o czym świadczą załączone niżej wyniki prób. Wewnętrzne reflektory wykonujemy techniką wyoblania, ale ze względu na brak tłocznika w produkcji jednostkowej lepiej jest je wykonać jako spawane z pierścieniami zwiniętymi z blachy lub uciętymi z rury – tak, jak to pokazaliśmy na rysunku. Prosimy również o wykonanie wyoblonych zakończeń dysz – bez tego zostaniecie przez tłumik wygwizdani za brak staranności – w przenośni i dosłownie.

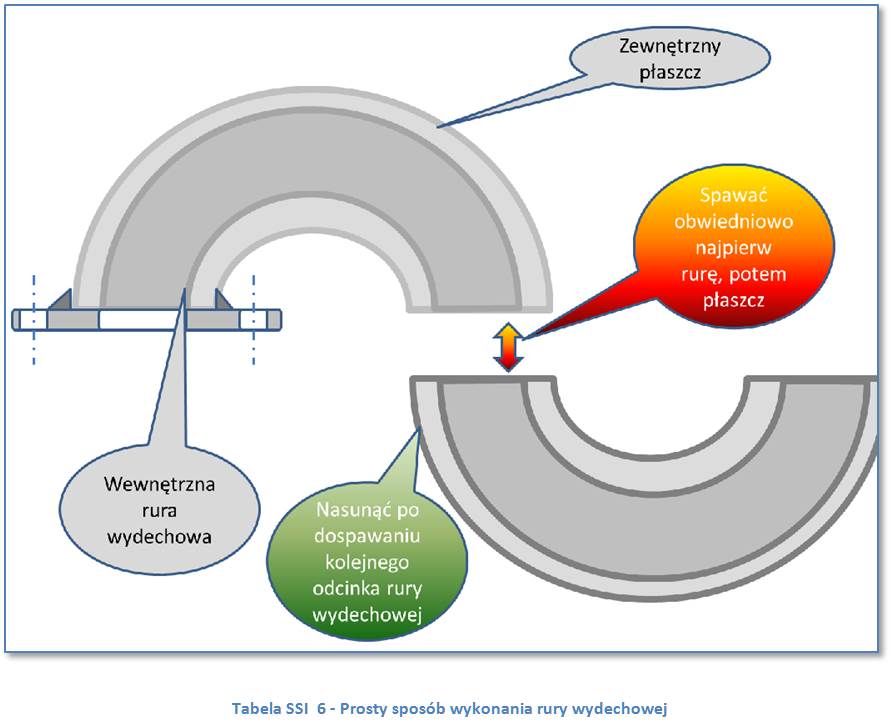

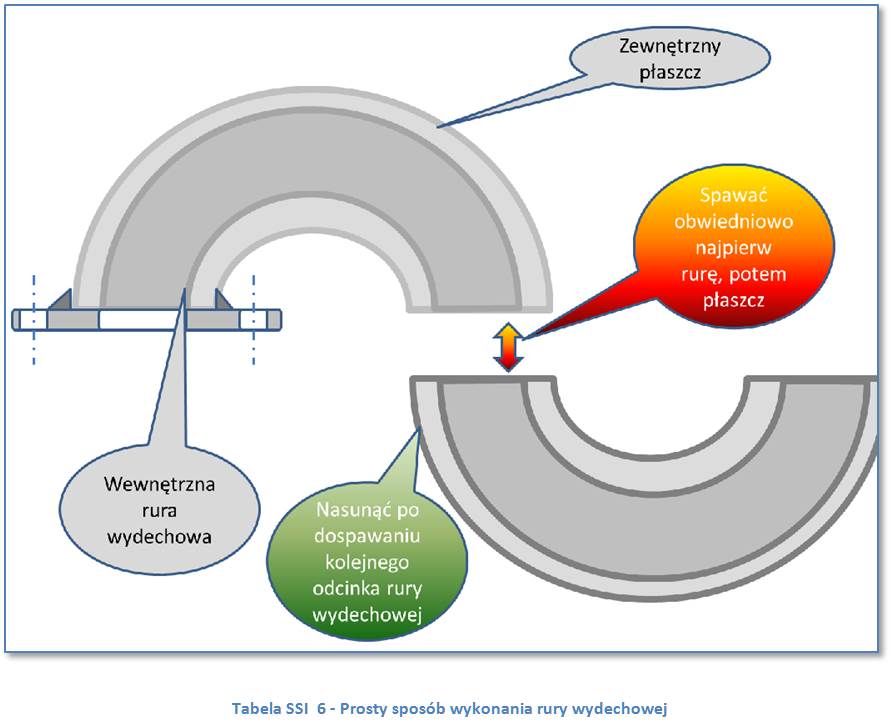

Teraz sztuczka z wykonaniem płaszczowej rury wydechowej. Używamy gotowych kolan hamburskich zgodnych z ANSI B16.9 to jest typów 1 D (SR), 1,5 D (LR), 2,5 D, 5 D.

Ich ceny bardzo się różnią w różnych sklepach – musimy polować do skutku.

Do wyboru mamy takie standardowe elementy. Z nich zrobimy dowolnie skomplikowaną geometrię naszego wydechu.

Tabela 4 - Standardowe kolana hamburskie

Kształt rury dobieramy eksperymentalnie już po zamontowaniu silnika w komorze używając miękkiego drutu fi=4-5 mm jako wzornika. Makietę tłumika wykonujemy z kartonu. Ważne jest, aby pierwszy tłumik był możliwie blisko kolektora wydechowego.

Trzeba też pamiętać, aby mocowania wydechu były elastyczne – najlepiej na wieszakach oczkowych, tak jak w samochodzie, a jeśli się nie da, to przez poduszki gumowe do wręg. Niestety ten drugi sposób będzie wymagał zastosowania plecionki, gdyż inaczej odebralibyśmy silnikowi swobodę drgań na jego poduszkach. To podraża koszt i komplikuje wykonanie linii wydechu.

Rysunek 5 - Rura wydechowa z plecionką

Tabela 6 - Prosty sposób wykonania rury wydechowej

Na zakończenie chciałbym podzielić się refleksjami z doświadczeń, które uzyskałem budując różne układy wydechowe na jachtach (zarówno suche, semi-mokre oraz mokre). Oto one:

1. W układach suchych rury powinny być intensywnie żebrowane. Koszt ich wykonania jest zazwyczaj wyższy niż układów mokrych oraz semi mokrych – a ich stosowanie ogranicza się do zabudowanych silników małych mocy, raczej napędzających agregaty, niż stanowiący napęd główny. Komora musi być bardzo intensywnie wentylowana mechanicznie.

2. Najtańszym, wypróbowanym sposobem wykonania płaszcza zewnętrznego jest nawinięcie na rurę wydechową spłaszczonej rury miedzianej. Musimy jednak mieć świadomość, że to duża i żmudna praca, a dla przeciętnej długości 4 m w linii prostej potrzebujemy kilkadziesiąt metrów rurki (uwzględniając wykonaną w połowie pętle kompensacyjną)

3. Opisany w artykule podwójny płaszcz w miarę możliwości powinien być eksploatowany bez wody lub przepływ powinien być minimalny. Temperaturę spalin przed wejściem do ostatniego tłumika powinniśmy utrzymać na poziomie 500-600 st. C. Chodzi o to, aby nie wychłodzić za bardzo spalin, gdyż tworzący się kondensat jest bardzo agresywny i składa się głównie z soli kwasu siarkowego H2SO4 (siarczany), soli kwasu azotowego HNO3 (azotany) oraz kwasu chlorowodorowego HCI (chlorki). Jego pH czasami dochodzi do 2 – zatem budując jednostkowo tłumik dla siebie wykonujemy go koniecznie z polerowanej stali 316L (ale nie 312!). Warto jest przewidzieć dolną śrubę spustową, aby móc go usunąć przed zimą lub dłuższym postojem.

4. Jeżeli temperatura zewnętrzna układu wydechowego mimo stosowania tkanin żaroodpornych będzie zbyt wysoka, to proponuje podać wodę, ale w bardzo ograniczonej ilości, wyprowadzając wylot tuż przy króćcu zrzutowym. Wydatek ustalamy kranikiem dławiący wypływ (nie dopływ!) pompy wirnikowej.

5. Przy stosowaniu tak wydajnych tłumików jak powyższy, głównym źródłem hałasu stają się mechanizmy silnika – w szczególności hałas pracy spalania, zwłaszcza uciążliwy w przypadku wtrysku pośredniego (z komorami Ricardo). Tutaj zasadniczą rolę odgrywa materiał tłumiący ścian komory silnikowej oraz miejsce poboru powietrza. Optymalnym miejscem jest rufa (przez skrzynkę Dorada z solidnym odwodnienieniem), a w przypadku tylnych konstrukcji rurowych – jedna lub obie rury nośne.

6. Hałas głowicy możemy wyciszyć projektując do niej kształtową pokrywę tłumiącą – tak, jak we współczesnych samochodach (rys. 7).

Rys 7 - Kształtowa pokrywa tłumiąca

.

W tym wypadku nie słuchamy rad starych „fachowców” i nie wpychamy do tłumika żadnych wełen mineralnych – TO JEST TŁUMIK INTERFERENCYJNO-ABSORPCYJNY (nazywany czasami refleksyjnym). Montujemy go jako pierwszy możliwie blisko kolektora. Jeżeli izolowanie tkaniną żaroodporną nie pomoże (mamy bardzo ciasną komorę silnikową i ciężko ją wentylować), wtedy naspawujemy dodatkowy płaszcz wodny. Odległość między ściankami płaszcza minimum 7-12 mm. Tak wykonany tłumik charakteryzuje się doskonałymi parametrami akustycznymi, o czym świadczą załączone niżej wyniki prób. Wewnętrzne reflektory wykonujemy techniką wyoblania, ale ze względu na brak tłocznika w produkcji jednostkowej lepiej jest je wykonać jako spawane z pierścieniami zwiniętymi z blachy lub uciętymi z rury – tak, jak to pokazaliśmy na rysunku. Prosimy również o wykonanie wyoblonych zakończeń dysz – bez tego zostaniecie przez tłumik wygwizdani za brak staranności – w przenośni i dosłownie.

Teraz sztuczka z wykonaniem płaszczowej rury wydechowej. Używamy gotowych kolan hamburskich zgodnych z ANSI B16.9 to jest typów 1 D (SR), 1,5 D (LR), 2,5 D, 5 D.

Ich ceny bardzo się różnią w różnych sklepach – musimy polować do skutku.

Do wyboru mamy takie standardowe elementy. Z nich zrobimy dowolnie skomplikowaną geometrię naszego wydechu.

Tabela 4 - Standardowe kolana hamburskie

Kształt rury dobieramy eksperymentalnie już po zamontowaniu silnika w komorze używając miękkiego drutu fi=4-5 mm jako wzornika. Makietę tłumika wykonujemy z kartonu. Ważne jest, aby pierwszy tłumik był możliwie blisko kolektora wydechowego.

Trzeba też pamiętać, aby mocowania wydechu były elastyczne – najlepiej na wieszakach oczkowych, tak jak w samochodzie, a jeśli się nie da, to przez poduszki gumowe do wręg. Niestety ten drugi sposób będzie wymagał zastosowania plecionki, gdyż inaczej odebralibyśmy silnikowi swobodę drgań na jego poduszkach. To podraża koszt i komplikuje wykonanie linii wydechu.

Rysunek 5 - Rura wydechowa z plecionką

Tabela 6 - Prosty sposób wykonania rury wydechowej

Na zakończenie chciałbym podzielić się refleksjami z doświadczeń, które uzyskałem budując różne układy wydechowe na jachtach (zarówno suche, semi-mokre oraz mokre). Oto one:

1. W układach suchych rury powinny być intensywnie żebrowane. Koszt ich wykonania jest zazwyczaj wyższy niż układów mokrych oraz semi mokrych – a ich stosowanie ogranicza się do zabudowanych silników małych mocy, raczej napędzających agregaty, niż stanowiący napęd główny. Komora musi być bardzo intensywnie wentylowana mechanicznie.

2. Najtańszym, wypróbowanym sposobem wykonania płaszcza zewnętrznego jest nawinięcie na rurę wydechową spłaszczonej rury miedzianej. Musimy jednak mieć świadomość, że to duża i żmudna praca, a dla przeciętnej długości 4 m w linii prostej potrzebujemy kilkadziesiąt metrów rurki (uwzględniając wykonaną w połowie pętle kompensacyjną)

3. Opisany w artykule podwójny płaszcz w miarę możliwości powinien być eksploatowany bez wody lub przepływ powinien być minimalny. Temperaturę spalin przed wejściem do ostatniego tłumika powinniśmy utrzymać na poziomie 500-600 st. C. Chodzi o to, aby nie wychłodzić za bardzo spalin, gdyż tworzący się kondensat jest bardzo agresywny i składa się głównie z soli kwasu siarkowego H2SO4 (siarczany), soli kwasu azotowego HNO3 (azotany) oraz kwasu chlorowodorowego HCI (chlorki). Jego pH czasami dochodzi do 2 – zatem budując jednostkowo tłumik dla siebie wykonujemy go koniecznie z polerowanej stali 316L (ale nie 312!). Warto jest przewidzieć dolną śrubę spustową, aby móc go usunąć przed zimą lub dłuższym postojem.

4. Jeżeli temperatura zewnętrzna układu wydechowego mimo stosowania tkanin żaroodpornych będzie zbyt wysoka, to proponuje podać wodę, ale w bardzo ograniczonej ilości, wyprowadzając wylot tuż przy króćcu zrzutowym. Wydatek ustalamy kranikiem dławiący wypływ (nie dopływ!) pompy wirnikowej.

5. Przy stosowaniu tak wydajnych tłumików jak powyższy, głównym źródłem hałasu stają się mechanizmy silnika – w szczególności hałas pracy spalania, zwłaszcza uciążliwy w przypadku wtrysku pośredniego (z komorami Ricardo). Tutaj zasadniczą rolę odgrywa materiał tłumiący ścian komory silnikowej oraz miejsce poboru powietrza. Optymalnym miejscem jest rufa (przez skrzynkę Dorada z solidnym odwodnienieniem), a w przypadku tylnych konstrukcji rurowych – jedna lub obie rury nośne.

6. Hałas głowicy możemy wyciszyć projektując do niej kształtową pokrywę tłumiącą – tak, jak we współczesnych samochodach (rys. 7).

Rys 7 - Kształtowa pokrywa tłumiąca

..

7. Wycisk robimy z pianki wysokotemperaturowej (do 1500 st) wykonanej na bazie krzemianu sodu (od uszczelnień kominowych). Silnik separujemy cienko ułożoną politylenową folią adhezyjną. Zewnętrzny kształt pokrywy odlaminowujemy w prostej formie z płyty pilśniowej robiąc od razu wkładkę na korek wlewu oleju – to nie jest praca dłuższa niż jedno popołudnie (rys. 8).

7. Wycisk robimy z pianki wysokotemperaturowej (do 1500 st) wykonanej na bazie krzemianu sodu (od uszczelnień kominowych). Silnik separujemy cienko ułożoną politylenową folią adhezyjną. Zewnętrzny kształt pokrywy odlaminowujemy w prostej formie z płyty pilśniowej robiąc od razu wkładkę na korek wlewu oleju – to nie jest praca dłuższa niż jedno popołudnie (rys. 8).

Rys. 8 – Forma do wylaminowania pokrywy

.

8. Ponieważ pokrywa pogorszy warunki chłodzenia głowicy, to zwiększamy przepływ czynnika poprzez podniesienie obrotów pompy cyrkulacyjnej (wystarczy zwiększyć średnicę kółka napędowego na wale, co również korzystnie wpłynie na pracę alternatora przy mniejszych obrotach. Jeżeli to nie wystarczy montujemy dodatkową chłodnicę oleju (około 80-240 zł razem z wężami).

9. Tłumik końcowy powinien być już tłumikiem absorpcyjnym. Wystarczy kupić gotowy tłumik samochodowy dopasowany do danego typu silnika. Będzie to tańsze niż budowa własnego. Oczywiście pamiętamy o gęsiej szyi.

10. Wykonując tłumik NIE ZAWIJAMY KRAWĘDZI BLACH, TAK JAK W TŁUMIKACH PRODUKOWANYCH MASOWO. Nie da się tego zrobić szczelnie w warunkach amatorskich – nawet jeśli dysponujemy dostatecznie mocną krawędziarką, nazywaną w żargonie warsztatowym kant-maszyną.

11. Łączenia spawamy Migomatem, szlifujemy i polerujemy (w zastosowaniach morskich). Do tłumika dospawujemy uszy z prętów fi=8 do wieszaków gumowych takich jak na foto. 7

Rys. 9 – na takich zawiesiach montujemy tłumik

.

Ta staranna praca zwróci się nam z nawiązką godzinami cichego pomruku silnika – nawet przy pracy powyżej średniej mocy.

Ta staranna praca zwróci się nam z nawiązką godzinami cichego pomruku silnika – nawet przy pracy powyżej średniej mocy.

Powodzenia!

Tadeusz.

Tadeusz.

Komentarze

Brak komentarzy do artykułu