POCHWA - WAŁ

Drogi Czytelniku - czego się spodziewałeś klikając tytuł tego newsa?

Drogi Czytelniku - czego się spodziewałeś klikając tytuł tego newsa? No właśnie - gdybym w podtytule ujawnił Autora - zepsułbym pułapkę.

----------------------------------

Po długiej nieobecności SSI gości Tadeusza Lisa.

Tadeusz zdecydował się na samodzielne wykonanie wału i solidnej dławicy - chyba porażony katalogową ceną Vetusa.

Dziś tylko o wale.

.

Żyjcie wiecznie !

Don Jorge

----------------------------------------------------------------------------------------

Wszystko co chcielibyście wiedzieć o współpracy wału z pochwą, ale wstydziliście się zapytać…

Część pierwsza – wał śrubowy

Każdy żeglujący przez życie mężczyzna wie, że udana współpraca wału z pochwą może być źródłem głębokiej i długotrwałej satysfakcji dla obojga. Inni, na szczęście nieliczni, wiedzą że pochwa, która czuję się nie na swoim miejscu potrafi być źródłem gorszących hałasów i niedobrych wibracji, zatruwających życie na jachcie w sposób, który sprawia, że wał któregoś dnia (lub nocy) mówi adieu! i na biegu wstecznym chyłkiem opuszcza naszą łódkę raniąc wirującą śrubą najbliższych – zazwyczaj płetwę i/lub trzon sterowy.

Oczywiście w odwecie rozszalała z frustracji pochwa za nic ma dotychczasowe poczucie obowiązku i z głośnym gulgotem wylewa wszystkie swoje żale w tempie około 20-30 litrów na minutę do środka jachtu (dla wału 25-30 mm). Jeśli w ciągu pierwszych 15 minut nie opanujecie przecieku macie mniej niż godzinę na opuszczenie jednostki – większość jachtów nie tonie na równej stępce.

Zatem w tym artykule zajmiemy się poradnictwem rodzinnym skoncentrowanym tylko na jednym: jak doprowadzić do szczęśliwego związku zainteresowanych nie inwestując przesadnie.

Ten ostatni aspekt jest ważny. Dla typowego jachtu koszt fabrycznego rozwiązania np. VETUS (z łożyskiem gumowym i uszczelnieniem tylnym wynosi przeszło 3300 zł (według katalogu z 2014 roku).

W artykule pokażemy jak całość wykonać za mniej więcej 1/6 tej kwoty. Chociaż z góry muszę uprzedzić, że nie jest to szybkie myk-myk – to jednak 2 dni pracy uwzględniając wykonanie narzędzia do wiercenia otworu w stewie, staranne wykonanie stożka i gwintu na wale oraz spasowanie całości.

Zakładam też, że roboty tokarskie zlecicie tokarzowi – tym nie mniej, ponieważ cześć klanu SSI ma dostęp do tokarki opiszę w szczegółach tricki warsztatowe jak samodzielnie do początku do końca wykonać idealny wał. Zapłacicie za to 50-150 zł.

Teraz o materiałach. Wymiary i ceny podaje dla typowego wału L=1000 mm na podstawie rachunków z tego roku. Potrzebujecie (stal 316L):

1. Wałka Fi=25 mm L=1150 (potrzebujecie pewnego naddatku) – 108 zł (to będzie główny wał)

2. Rura Fi=10 x 2 L=80 (na doprowadzenie smaru i wody do dławicy) – 4 zł

3. Rura Fi=40 , gr ścianki 2 mm L = 1200 mm – 45 zł (pochwa oraz obudowa dławicy)

4. Wałek Fi=50 L=110 – 35 zł (obudowa łożyska gumowego VETUS)

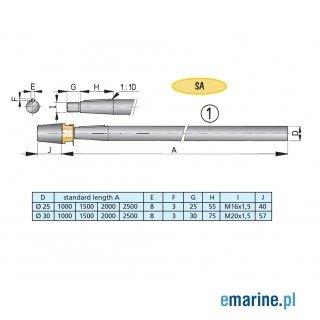

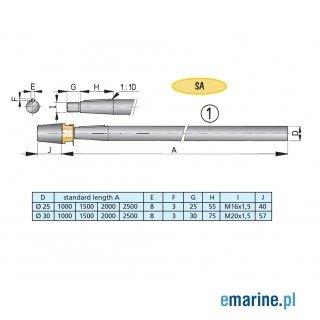

5. Łożysko VETUS 25 x 100 – 127,5 (najtaniej w emarine.pl)

6. Rura gumowa Fi=40 mm, zbrojona 17 zł

7. Tuleja poliamid (PA6) 25x40 L=50 mm – 15 zł

8. Płytka stalowa 70 x 60 x 4 – 6 zł

9. Wiertło płetwowe Fi=40 mm – 4 zł

10. 2 szt Simmering tc 25 x 38 x 7 ze sprężynką elastomerową – 8 zł

11. Opaski zaciskowe Fi-38-57 4 szt. -10 zł

12. Opaski zaciskowe Fi = 8-14 4 szt. 8 zł

13. Smarownica profesjonalna 400 mm – 50 zł

14. Smar OKS 403 wodoodporny do wody morskiej – 50 zł (500 ml)

15. Wkręty imbusowe fi=5 mm L=8 mm (nierdzewne) 4 szt 3 zł

Mamy wszystkie elementy. Najpierw wykonamy wał. Nie jest to trudne, ale jeśli macie wątpliwość co do swoich umiejętności tokarskich, to zlecenie jego wykonania będzie Was kosztować od 50-150 zł.

Jednak w praktyce jest to bardzo proste – o ile będziecie trzymali się poniższych zaleceń. Chcemy otrzymać wał o takich parametrach.

Oryginalny wał VETUSA

Część pierwsza – wał śrubowy

Każdy żeglujący przez życie mężczyzna wie, że udana współpraca wału z pochwą może być źródłem głębokiej i długotrwałej satysfakcji dla obojga. Inni, na szczęście nieliczni, wiedzą że pochwa, która czuję się nie na swoim miejscu potrafi być źródłem gorszących hałasów i niedobrych wibracji, zatruwających życie na jachcie w sposób, który sprawia, że wał któregoś dnia (lub nocy) mówi adieu! i na biegu wstecznym chyłkiem opuszcza naszą łódkę raniąc wirującą śrubą najbliższych – zazwyczaj płetwę i/lub trzon sterowy.

Oczywiście w odwecie rozszalała z frustracji pochwa za nic ma dotychczasowe poczucie obowiązku i z głośnym gulgotem wylewa wszystkie swoje żale w tempie około 20-30 litrów na minutę do środka jachtu (dla wału 25-30 mm). Jeśli w ciągu pierwszych 15 minut nie opanujecie przecieku macie mniej niż godzinę na opuszczenie jednostki – większość jachtów nie tonie na równej stępce.

Zatem w tym artykule zajmiemy się poradnictwem rodzinnym skoncentrowanym tylko na jednym: jak doprowadzić do szczęśliwego związku zainteresowanych nie inwestując przesadnie.

Ten ostatni aspekt jest ważny. Dla typowego jachtu koszt fabrycznego rozwiązania np. VETUS (z łożyskiem gumowym i uszczelnieniem tylnym wynosi przeszło 3300 zł (według katalogu z 2014 roku).

W artykule pokażemy jak całość wykonać za mniej więcej 1/6 tej kwoty. Chociaż z góry muszę uprzedzić, że nie jest to szybkie myk-myk – to jednak 2 dni pracy uwzględniając wykonanie narzędzia do wiercenia otworu w stewie, staranne wykonanie stożka i gwintu na wale oraz spasowanie całości.

Zakładam też, że roboty tokarskie zlecicie tokarzowi – tym nie mniej, ponieważ cześć klanu SSI ma dostęp do tokarki opiszę w szczegółach tricki warsztatowe jak samodzielnie do początku do końca wykonać idealny wał. Zapłacicie za to 50-150 zł.

Teraz o materiałach. Wymiary i ceny podaje dla typowego wału L=1000 mm na podstawie rachunków z tego roku. Potrzebujecie (stal 316L):

1. Wałka Fi=25 mm L=1150 (potrzebujecie pewnego naddatku) – 108 zł (to będzie główny wał)

2. Rura Fi=10 x 2 L=80 (na doprowadzenie smaru i wody do dławicy) – 4 zł

3. Rura Fi=40 , gr ścianki 2 mm L = 1200 mm – 45 zł (pochwa oraz obudowa dławicy)

4. Wałek Fi=50 L=110 – 35 zł (obudowa łożyska gumowego VETUS)

5. Łożysko VETUS 25 x 100 – 127,5 (najtaniej w emarine.pl)

6. Rura gumowa Fi=40 mm, zbrojona 17 zł

7. Tuleja poliamid (PA6) 25x40 L=50 mm – 15 zł

8. Płytka stalowa 70 x 60 x 4 – 6 zł

9. Wiertło płetwowe Fi=40 mm – 4 zł

10. 2 szt Simmering tc 25 x 38 x 7 ze sprężynką elastomerową – 8 zł

11. Opaski zaciskowe Fi-38-57 4 szt. -10 zł

12. Opaski zaciskowe Fi = 8-14 4 szt. 8 zł

13. Smarownica profesjonalna 400 mm – 50 zł

14. Smar OKS 403 wodoodporny do wody morskiej – 50 zł (500 ml)

15. Wkręty imbusowe fi=5 mm L=8 mm (nierdzewne) 4 szt 3 zł

Mamy wszystkie elementy. Najpierw wykonamy wał. Nie jest to trudne, ale jeśli macie wątpliwość co do swoich umiejętności tokarskich, to zlecenie jego wykonania będzie Was kosztować od 50-150 zł.

Jednak w praktyce jest to bardzo proste – o ile będziecie trzymali się poniższych zaleceń. Chcemy otrzymać wał o takich parametrach.

Oryginalny wał VETUSA

.

Prace zaczynacie od wykonania nakiełka od strony przyszłego stożka. Przyda Wam się przy gwintowaniu. Następnie mocujecie wał w uchwycie trójszczękowym wysuwając go tylko tyle ile potrzeba do dobrego wybiegu imaka nożowego.

Mocowanie wału w głowicy tokarki

Mocowanie wału w głowicy tokarki

.

Do wytoczenia stożka można wybrać liniału – patrz poniższe foto, jak tak zrobiłem.

Zdjęcia pokazują użycie mojej ukochanej tokarki TUD z lat 60-tych. Jeżeli za grosze kupiliście taką lub podobną maszynę z upadających w latach 90-tych zakładów to wierzę głęboko, że podzielacie moją namiętną miłość do tych obrabiarek. Czyż piękno bezszumnego, precyzyjnego wrzeciona nie jest urzekające? A praca nienagannej śruby pociągowej tnącej dla Was dowolne gwinty? Radosny świergot obrotowego kła? Tajemniczy szum chłodziwa kojącego jęki obrabianej stali molibdenowej? Eh, Ona jest istotą naprawdę z klasą – a uczucie moje z latami tylko się pogłębia.

Jeżeli Wasza tokarka nie ma liniału to możecie po prostu skręcić imak nożowy o kąt wynikający z pożądanej zbieżności stożka. Dla stożków Vetusa zbieżność wynosi 1:10.

Jeżeli Wam się zapomniało jak przejść ze zbieżności na kąty skręcenia imaka lub ustawienia liniału tutaj znajdziecie potrzebne wzory http://ioitbm.p.lodz.pl/Dydaktyka/MWG/INSMWG09.pdf

Na poniższej fotografii widzimy toczenie stożka z użyciem skręcenia imaka – niestety w ciasnym warsztaciku nie miałem dobrego podejścia, aby to lepiej pokazać.

Nie bądźcie niecierpliwi – to nie wyścig Paryż- Dakar. Pracujcie z małym wiórem – 0,1 to będzie w sam raz, posuw ręczny.

W tym momencie powinniście złapać mnie za rękę i zawołać: hola, hola, zapomniałeś o gwincie do mocowania śruby! Otóż nie, to co Wam pokazuje jest głęboko przemyślane. Ten stożek JEST STOŻKIEM PRÓBNYM. Zwariowałem? Nie do końca. Prawda jest brutalna. Stożki w śrubach fabrycznych nawet renomowanych producentów są wykonywane niestarannie – jak to z otworami w produkcji masowej. Zatem mając konkretną śrubę (ostatecznie robicie indywidulany, mistrzowski wał dla siebie) spasujecie precyzyjnie stożek wału z wewnętrznym stożkiem śruby.

Polerowanie

.

Teraz ważny trick warsztatowy. ZAWSZE ZACZYNACIE OD STOŻKA O ZA MAŁEJ ZBIEŻNOŚCI w stosunku do obliczeń wynikłych z pomiarów stożka śruby. Dlaczego? Po jak powtarza mój warsztatowy brat bliźniak Marek Wąsik: zawsze lepiej pocieniasić niźli potem pogrubasić….

Nasadzacie śrubę i patrzycie jak się kiwają łopaty – to Wam daje wskazówkę ile jeszcze zebrać ze zbieżności stożka. W pewnym momencie śruba z cichym westchnieniem ulgi przytul się całą swoją powierzchnią do stożka. Wbijcie ją delikatnym puknięciem gumowego młotka na wał. Wycofajcie imak nożowy zapisując jego skręcenie. Nóż dosuńcie do krawędzi jednej z łopat tak, aby ją dotknął ale nie zarysował. Obróćcie śrubę – pozostałe dwie łopaty muszą przesunąć się przy nożu w identyczny sposób. Jeżeli tak jest – to bingo!

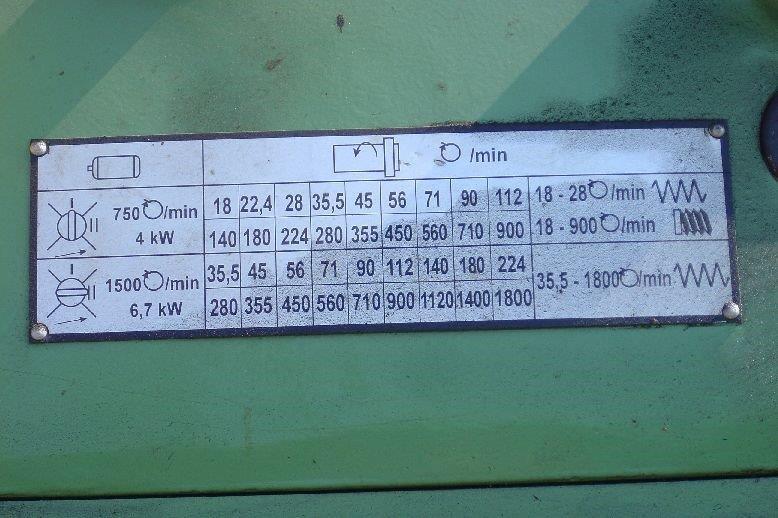

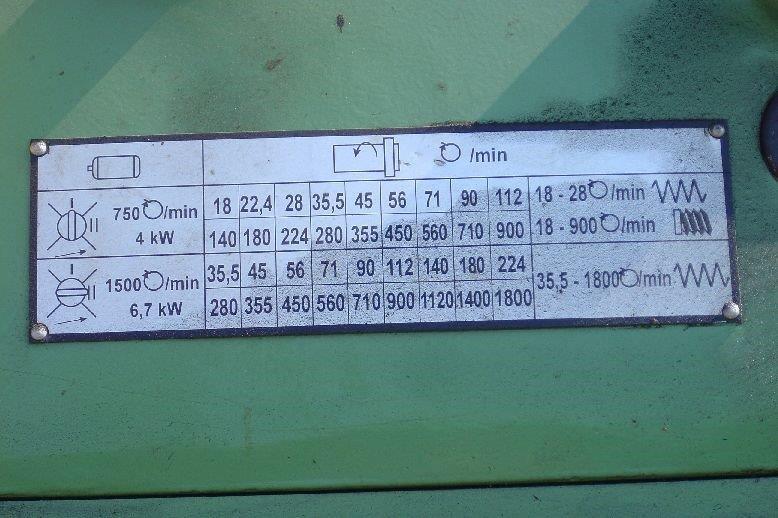

Teraz mając eksperymentalnie dobraną zbieżność w praktycznej tolerancji toczę wałek i nacinam gwint 18x1. Jeżeli tabliczka jest nieczytelna to można ją kupić za niewielkie pieniądze na Allegro z jakiś starych zapasów za 50 zł podobnie jak DTR-ki do tarnowskich tokarek. Jeszcze tylko drobna uwaga dotycząca toczenia gwintu. Kiedy macie już 2-3 przejście to oszczędzajcie nóż i dodajcie ręcznie 1-2 setki w kierunku uchwytu. Wtedy nóż będzie ciął tylko jedną krawędzią – to bardzo wydłuża mu żywotność.

Wykonujemy teraz stożek na gotowo ze zbieżnością ustaloną na stożku próbnym (dlatego sugerowałem Wam kupno nieco dłuższego pręta).

Pozostał nam rowek pod klin piątkę.

Teraz ważny trick warsztatowy. ZAWSZE ZACZYNACIE OD STOŻKA O ZA MAŁEJ ZBIEŻNOŚCI w stosunku do obliczeń wynikłych z pomiarów stożka śruby. Dlaczego? Po jak powtarza mój warsztatowy brat bliźniak Marek Wąsik: zawsze lepiej pocieniasić niźli potem pogrubasić….

Nasadzacie śrubę i patrzycie jak się kiwają łopaty – to Wam daje wskazówkę ile jeszcze zebrać ze zbieżności stożka. W pewnym momencie śruba z cichym westchnieniem ulgi przytul się całą swoją powierzchnią do stożka. Wbijcie ją delikatnym puknięciem gumowego młotka na wał. Wycofajcie imak nożowy zapisując jego skręcenie. Nóż dosuńcie do krawędzi jednej z łopat tak, aby ją dotknął ale nie zarysował. Obróćcie śrubę – pozostałe dwie łopaty muszą przesunąć się przy nożu w identyczny sposób. Jeżeli tak jest – to bingo!

Teraz mając eksperymentalnie dobraną zbieżność w praktycznej tolerancji toczę wałek i nacinam gwint 18x1. Jeżeli tabliczka jest nieczytelna to można ją kupić za niewielkie pieniądze na Allegro z jakiś starych zapasów za 50 zł podobnie jak DTR-ki do tarnowskich tokarek. Jeszcze tylko drobna uwaga dotycząca toczenia gwintu. Kiedy macie już 2-3 przejście to oszczędzajcie nóż i dodajcie ręcznie 1-2 setki w kierunku uchwytu. Wtedy nóż będzie ciął tylko jedną krawędzią – to bardzo wydłuża mu żywotność.

Wykonujemy teraz stożek na gotowo ze zbieżnością ustaloną na stożku próbnym (dlatego sugerowałem Wam kupno nieco dłuższego pręta).

Pozostał nam rowek pod klin piątkę.

Frezowanie rowka pod klin

.

No to teraz przydałaby się frezarka. Ale jestem realistą – frezraka u większości majterkowiczóiw takich jak ja to rozpusta. Ale poradzimy sobie w prosty sposób. Potrzebujemy tylko freza palcowego – najlepiej o średnicy 5 mm.

Tutaj pokazuje Wam jak to zrobić na tokarce. Prawda, że proste? Dla celów dydaktycznych na chwilę wyłączyłem chłodzenie – ale nie róbcie tego bo mały frezik jest czuły na przegrzanie i wraz z końcówką tnącą łatwo jest mu złamać charakter. Jak widzicie, żeby dobrze zamocować wał przydało się zwykłe imadło maszynowe. Gdybym go nie miał musiałbym eksperymentować z podkładkami w imaku nożowym – a tak to poszło bardzo szybko.

Jeśli interesuje Was jak zmierzyłem kąt skręcenia to odpowiedź jest prosta – w ogóle go nie mierzyłem tylko metodą popukiwania w wał doprowadziłem do tego, że frezik równo przelizał mi powierzchnię stożka. A potem już normalnie na posuwie ręcznym z małym wIórem.

Wiem, wiem, że to gorszy technologicznych purytanów – ale większość klanu SSI jest podobnie jak ja skromnymi amatorami, którzy jakoś sobie muszą radzić przy silnych ograniczeniach warsztatowych.

Na koniec pamiętajcie o banalnej rzeczy – ale którą potem jest trudno zrobić. Papierem 400 600-100 wypolerujecie wał w miejscu pracy łożyska gumowego oraz simmeringów przedniego uszczelniacza.

POTEM BARDZO STARANNIE UMYJCIE TOKARKĘ, A CHŁODZIWO PRZEFILTRUJCIE PRZEZ PODWÓJNĄ BIBUŁĘ OD EKSPRESU DO KAWY. Żmudne ale się opłaci.

Elementy do montażu

No to teraz przydałaby się frezarka. Ale jestem realistą – frezraka u większości majterkowiczóiw takich jak ja to rozpusta. Ale poradzimy sobie w prosty sposób. Potrzebujemy tylko freza palcowego – najlepiej o średnicy 5 mm.

Tutaj pokazuje Wam jak to zrobić na tokarce. Prawda, że proste? Dla celów dydaktycznych na chwilę wyłączyłem chłodzenie – ale nie róbcie tego bo mały frezik jest czuły na przegrzanie i wraz z końcówką tnącą łatwo jest mu złamać charakter. Jak widzicie, żeby dobrze zamocować wał przydało się zwykłe imadło maszynowe. Gdybym go nie miał musiałbym eksperymentować z podkładkami w imaku nożowym – a tak to poszło bardzo szybko.

Jeśli interesuje Was jak zmierzyłem kąt skręcenia to odpowiedź jest prosta – w ogóle go nie mierzyłem tylko metodą popukiwania w wał doprowadziłem do tego, że frezik równo przelizał mi powierzchnię stożka. A potem już normalnie na posuwie ręcznym z małym wIórem.

Wiem, wiem, że to gorszy technologicznych purytanów – ale większość klanu SSI jest podobnie jak ja skromnymi amatorami, którzy jakoś sobie muszą radzić przy silnych ograniczeniach warsztatowych.

Na koniec pamiętajcie o banalnej rzeczy – ale którą potem jest trudno zrobić. Papierem 400 600-100 wypolerujecie wał w miejscu pracy łożyska gumowego oraz simmeringów przedniego uszczelniacza.

POTEM BARDZO STARANNIE UMYJCIE TOKARKĘ, A CHŁODZIWO PRZEFILTRUJCIE PRZEZ PODWÓJNĄ BIBUŁĘ OD EKSPRESU DO KAWY. Żmudne ale się opłaci.

Elementy do montażu

.

Nie ściskajcie za mocno – nie jest trudno skaleczyć rękę. A tak w ogóle to ten chwyt jest nieprawidłowy – zawsze lepiej jest łapać od spodu. Tutaj było mi niewygodnie szlifować i robić dla Was zdjęcia drugą ręką.

Wał jest gotowy. Teraz najlepiej jest nałożyć na niego śrubę (nie wyjmując walu z uchwytu tokarskiego) i wcisnąć ja na stożek używając tulei konika. Pamiętajcie o włożeniu dociętego klina i podkładki z podtoczeniem przed nakrętką. Nakręcacie nakrętkę koronową, dociągacie ją kluczem przy zablokowanym wrzecionie i wiercicie otwór fi =3 pod zawleczkę zabezpieczającą. Teraz zawleczka i do autka z gotowym wałem oraz zamontowaną śrubą.

Całość wykonania wału pochłonęła około 3 godzi z pogawędkami po drodze – dość żmudne jest polerowanie. Ale koszt wału wyniósł około 120 zł wobec około 850-1000 zł za oryginalny wał VETUS-a.

W następny odcinku – wreszcie oczekiwana pochwa i sprytne uszczelnienie przednie.

Wał jest gotowy. Teraz najlepiej jest nałożyć na niego śrubę (nie wyjmując walu z uchwytu tokarskiego) i wcisnąć ja na stożek używając tulei konika. Pamiętajcie o włożeniu dociętego klina i podkładki z podtoczeniem przed nakrętką. Nakręcacie nakrętkę koronową, dociągacie ją kluczem przy zablokowanym wrzecionie i wiercicie otwór fi =3 pod zawleczkę zabezpieczającą. Teraz zawleczka i do autka z gotowym wałem oraz zamontowaną śrubą.

Całość wykonania wału pochłonęła około 3 godzi z pogawędkami po drodze – dość żmudne jest polerowanie. Ale koszt wału wyniósł około 120 zł wobec około 850-1000 zł za oryginalny wał VETUS-a.

W następny odcinku – wreszcie oczekiwana pochwa i sprytne uszczelnienie przednie.

Tadeusz

-------------------------------------------

PS. Autor bardzo dziękuję p. Stasinkowi ze Stepnicy za możliwość wykonanie na potrzeby tego artykułu wszystkich rekwizytów. Jego wiedza i doświadczenie w różnych technologiach obróbki metali zawstydzają mnie głęboko. Ale umówiłem się z Nim na pogłębioną praktykę zawodową na przyszłe lato…

Z czego zapewne coś dobrego wyniknie dla rodziny SSI.

PS. Autor bardzo dziękuję p. Stasinkowi ze Stepnicy za możliwość wykonanie na potrzeby tego artykułu wszystkich rekwizytów. Jego wiedza i doświadczenie w różnych technologiach obróbki metali zawstydzają mnie głęboko. Ale umówiłem się z Nim na pogłębioną praktykę zawodową na przyszłe lato…

Z czego zapewne coś dobrego wyniknie dla rodziny SSI.

Tak się zastanawiam z wrodzonej czepliwości. Dlaczego stal 316L?

Nie aby nie wierzył w wiedzę Tadeusza Lisa, co to to nie. Tylko jak dobrał jeżeli to jest serwisowa informacja to proszę to potraktować jako czepliwość podwyższonego gatunku.

Jeżeli nie to czy ta stal 316L mierdzewna jest odpowiednim materiałem na wał?

Chciałbym wiedzieć jak szanowny pan Tadeusz dobrał tą stal na taki wał? Czyli jak doszedł do tego że wałek o średnicy 25 mm bez podania mocy silnika i maksymalnych obrotów dla podanej stali będzie odpowiedni?

Ja osobiście zaproponowałbym stal nierdzewną 3H17M odpowiednik angielski X39CrMo17-1 sugerowana na wysoko obciążone wały.

Właściwości fizyczne tej stali to:

Re wynosi 550 MPa zaś Rm wynosi do 950 MPa zaś zaproponowanej stali RM do 680 MPa.

Ponadto stal 3H17 jest stalą do ulepszania cieplnego i twardość poprzez proces ulepszania cieplnego można uzyskać około 35-40 HRC, co w przypadku pracy z uszczelnieniami pracującymi punktowo jest nie do pogardzenia. Zaś jeszcze nadaje się do procesu obróbki skrawaniem.

Z poważaniem

Mariusz Wiącek

---------------------

PS proponuję gatunek stali, natomiast bez wiedzy o mocy silnika i obrotach nie proponuję średnicy.

Jak zwykle z ciekawością przeczytałem kolejny artykuł Tadeusza Lisa. Zrobiłem to nawet kilka razy i doszedłem do przekonania graniczącego z

pewnością, że w artykule brakuje dość istotnego zdjęcia, przedstawiającego wykonanie rowka pod klin. Co prawda wyobraźnia

podpowiada mi jak to zrobić, ale zdjęcie i kilka słów komentarza jak w poprawny sposób za pomocą frezu 5mm uzyskać rowek o równoległych bokach

i o szerokości 8mm (czy użycie frezu 8mm byłoby błędem?) pozwoliłoby mi upewnić się co do słuszności moich przemyśleń.

Czekając na wyjaśnienia, pozdrawiam serdecznie Gospodarza SSI i

oczywiście Tadeusza Lisa

Marcin Klich

Muszę przyznać, że Kolega Mariusz zabił mi ćwieka swoimi pytaniami.

Większość Czytelników zarzuca mi zbyt technokratyczne opisywanie rozwiązań. Dlatego staram się pisać możliwie prosto. Ofiarą pada precyzja inżynierska.

A więc wyjaśniam kwestię pierwszą:

1. Dlaczego materiał na wał to stal 316L a nie: 3H17M odpowiednik angielski X39CrMo17-1 sugerowana na wysoko obciążone wały.

Odpowiedź:

a. ponieważ przeciętny budowniczy jachtu znajdzie ją w każdym składzie z kształtownikami, który handluje stalą o podwyższonej odporności na korozję lub kupi w cenie około 100 zł pojedynczy wałek na Allegro

b. ponieważ obciążenie śrubą napędową jachtu jest obciążeniem małym, w rozumieniu konstrukcji maszyn, poza nielicznymi wyjątkami. Wysoko obciążone wały to przykładowo napędy kruszarek, napędy pras mechanicznych (udarowo), wały turbin. Obciążenie śrubą może nie jest aż tak małe, jak w przypadku wentylatorów - ale też nie tak bardzo od nich odległe, co oznacza, że współczynnik obliczeniowy wytrzymałości przyjmujemy na poziomie 3-5 a nie 10-156

c. ponieważ zalety stali 3H17M w zakresie obróbki cieplnej oraz późniejszego szlifowania wydają mi się, nie wiem jak to napisać - nieco iluzoryczne. Ponieważ o ile tokarka o rozpiętości w kłach 1200-1400 jest dla większości Czytelników w zasięgu możliwości, o tyle profesjonalna hartownia i szlifiernia - już raczej nie, a na SSI propagujemy rozwiązania DO IT YOURSELF.

Muszę wyznać, że sam mam z tym kłopot. Jestem zawodowym konstruktorem-technologiem, mającym wielu znajomych w warsztatach i prototypowniach. To życzliwi ludzie, którzy często udostępniają mi maszyny lub "zapominają" wystawić rachunku.

Ale za prawdziwe wyzwanie uważam takie opracowanie technologii która:

- jest maksymalnie tania,

- jest do opanowania przez przeciętnego armatora.

I jeszcze pytanie:

Chciałbym wiedzieć jak szanowny pan Tadeusz dobrał tą stal na taki wał? Czyli jak doszedł do tego że wałek o średnicy 25 mm bez podania mocy silnika i maksymalnych obrotów dla podanej stali będzie odpowiedni?

Odpowiadając: ponieważ wał o takiej średnicy nadaje się do silników o mocach od 10KM do 35 (40) KM i obrotach na wale śruby od 700-1600 (obr/min). Czyli do napędów jachtów o LOA 6-10,5m - co oznacza: PRAKTYKJĘ NA MAŁYM JACHCIE BAŁTYCKIM... - czemu poświęcone są nasze artykuły. Pytanie dodatkowe: dlaczego dla małego jachciku nie proponuje wału o mniejszej średnicy (która wynika z obliczeń wytrzymałościowych)?

Na zakończenie mam następującą sugestię - jeżeli nie mniej niż trzech Czytelników SSI wyrazi taką chęć poprosimy Kolegę Mariusza o zaprezentowanie szczegółowych obliczeń takiego wału w postaci nomogramów doboru w osobnym artykule - na przykład w Excelu dla wałów wykonanych z różnych materiałów. To nie jest duża praca - a myślę, że byłaby bardzo użyteczna dla Czytelników.

Gdyby jednak Kolega Mariusz nie wybuchnął entuzjazmem dla tego pomysłu (co rozumiem głęboko, bo nie jestem zbyt utalentowany pisarsko i artykuły zajmują mi długie godziny) to pasjonatów przedmiotu Podstawy Konstrukcji Maszyn odsyłam w dwa miejsca:

Tu macie bardzo przyjemnie napisane wprowadzenie do obliczeń teoretycznych wału: http://pkm.edu.pl/index.php/start

Tu macie gotowy arkusz dla złożonych obciążeń wałów. Przyda Wam się zwłaszcza, jeżeli tak jak w jednej z wersji napędu Donalda obciążycie wał siłą poprzeczną od przekładni pasowej. http://www.profesor.pl/publikacja,2257,Rozne,Obliczenia-wytrzymalosciowe-walu-maszynowego-przy-pomocy-arkusza-kalkulacyjnego-Excel.

Tadeusz

Jak zamocować wał i frez w uchwycie trójszczękowym do wykonania klina pokazuje ilustracja nr 7.

Użyłem imadła maszynowego zamocowanego na imaku nożowym. Jeżeli Kolega

Mariusz będzie miał wątpliwości postaram się przy najbliższym pobycie w

warsztacie wykonać kilka takich rowków i zrobić odpowiednie zdjęcia.

Ponieważ operacja jest dość precyzyjna - to nie jest mi tak łatwo jedną

ręką kręcić kółkiem posuwu, a drugą robić zdjęcia. Napisałem o frezie

5mm - bo taki miałem rowek w śrubie - hojnym darze od Mistrza Don Jorge

- który uratował mi sezon żeglarski. Ale w tym jest jeszcze głębsza

myśl. Frezik 5 mm pozwała oczywiście w kilku przejściach zrobić szersze

rowki. Jednocześnie jest na tyle sztywny, że nawet za pierwszym razem

trudno jest go połamać. Nie kupujcie chińskiej tandety po 4 zł. Dobry,

angielski frez kupicie w sklepie Pasado (Wrocła) za około 12 zł.

Sprzedają również via Allegro. Telefon i mail do eksperta: Tel

600-934-104 Email: biuro@oprawkitulejki.pl.

Za pamięci zamówcie dobrej jakości wiertło kobaltowe fi=3.3 mm do wykonania otworu pod zawleczkę

zabezpieczającą nakrętkę śruby. Cena jest śmieszna: 2.7 zł. WIERCICIE Z

INTENSYWNYM CHŁODZENIEM I SMAROWANIEM (może być WD-40) i BARDZO MAŁYM

POSUWEM.

Jeżeli ktoś z kolegów nabrał wprawy w posługiwaniu się malutkimi

ściernicami w szlifierce z miękkim wałkiem (Dremel) to przy odrobinie

wprawy można wykonać rowek pod klin taką tarczką. Sprawdziłem: żmudne,

ale skuteczne. Oczywiście wtedy raczej stosujcie wpust czółenkowy

uniwersalny (klin Woodruff'a). Kupcie od razu na zapas - na Allegro po

1.5-3.5 zł za szttukę. Szerokość dopasujcie do rowka klinowego w śrubie.

Aha, jeżeli coś Wam nie poszło z wpustem to ściankę można napawać

używając TIG'a i powtórzyć operację. Teoria mówi, że rozhartujemy i

osłabimy wał. Praktyka rybacka Zalewu Szczecińskiego mówi - machnij na

to ręką.

Jest jeszcze jeden trick który oszczędza pieniądze. Jeżeli moment

obrotowy z silnika przenosicie na wał za pomocą nieco za długiej tulei

zaciskowej (rozwiązanie z Donalda), to w przypadku uszkodzenia stożka

lub powierzchni uszczelnień (po 30 latach) po prostu zróbcie nowy stożek

i przedłużcie gwint po nakrętkę śruby - wysuwają nieco wał z tulei oraz

mocując go w nowym miejscu.

NIEZNANEMU MI Z NAZWISKA SZYPROWI Z MIELNA - BARDZO DZIĘKUJĘ ZA PODZIELENIE SIĘ TRICKAMI ODNOŚNIE BUDOWY I KONSERWACJI UKŁADÓW

PRZENIESIENIA NAPĘDÓW NA KUTRACH.

Tadeusz

We współczesnych konstrukcjach wałów jachtowych stosunkowo od niedawna rozpowszechnia się stal o nazwie duplex grade stainless steel (oznaczenie 2205). Podobno jest tańsza od 316L i (podobno) nie wiele trudniejsza w obróbce. Nie mam z nią doświadczeń. Tutaj dobry opis: http://www.bssa.org.uk/topics.php?article=668

W przypadku budowy jachtu regatowego gdzie każdy kilogram torturuje właściciela sugerowałbym użycie materiału Aquamet 22 HS. Zaprzyjaźniony australijski ekspert twierdzi jednak that is a very tough material to machine....

Opis tej wysokochromowej stali znajdziecie tutaj: http://www.aquamet.com/aquamet22.nxg

Na dole wzór do obliczeń średnicy wału z uwzględnieniem współczynnika bezpieczeństwa.

Aha, dla bardzo lekkich łódek, które rysuje Stefek Ekner (silniczki benzynowe chłodzone powietrzem) rozważcie wykonanie wału z polerowanej rury fi=20-25 i ściance 2 mm. Końcówkę czopa pod śrubę (najlepiej z tworzywa sztucznego od silników elektrycznych) oraz zacisk (od strony sprzęgła) wykonajcie również z 316L oraz wspawajcie otworowo. Długość walcowego czopa wpuszczonego w rurkę minimum 40 mm (bo inaczej Wam "rzuci" wał przy spawaniu). Taki wał możecie łożyskować na łożyskach kulkowych w pochwie z laminatu. Pochwa ma być przelotowa - a łożyska (UWAGA) NAKLEICIE NA WAŁ w odpowiednim miejscu.

Jeżeli nie używaliście jeszcze klejów tego typu (anaerobowych) to polecam - na przykład LOCITE 603 lub 638. Praca z nimi to poezja - żadnych podcięć pod pierścienie Zegera, żadnych tulejek zaciskowych. Pasujecie, wklejacie i już. Demontaż po podgrzaniu miniaturowym palnikiem na propan butan. Cena około 45 zł za buteleczkę.

Jeżeli musicie osadzić łożysko na uszkodzony (wytarty wał) - albo spasować zmęczony życiem otwór do nowego czopa - użyjcie droższego kleju-wypełniacza (około 90 zł LOXEAL 89-51). Tutaj jego charakterystyka:

http://pub.kleimy.pl/chemik/loxeal/8951-75ml_k145y/8951.pdf

Po pomoc w tym zakresie dzwońcie do eksperta (Poznań) - tel. (61) 644 88 88 lub awaryjnie 601 278 872.

Pozdrawiam cały Klan SSI. Czekam na dalsze pytania pisząc artykuł o pochwie i sposobach odpowiedniego nawilżenia łożyska tylnego.

Tadeusz